50/60 Hz-Standardtransformatoren und die Möglichkeit applikationsoptimierter Anpassungen

Klaus-Uwe Meve | Senior Design Engineer | MARSCHNER TECH POWER ELECTRONICS GmbH & CO KG

Paul-Martin Kamprath | Leitung Marketing | pk components GmbH

Elektronik kann im Allgemeinen nur mit Gleichspannung betrieben werden. Aus diesen Gründen ist es für deren Stromversorgung notwendig mit einem Netzteil die Wechselspannung des Stromnetzes (z.B. 120VAC oder 240VAC) auf eine meist geringere Spannung zu transformieren und diese gleichzurichten. Die resultierende Gleichspannung steht im Anschluss der Elektronik zur Verfügung. Die Wechselspannung des Stromnetzes, auch Netzspannung genannt, arbeitet in der Regel bei einer Frequenz von 50Hz oder 60Hz, je nach geographischer Lage.

Mit Hilfe des Einsatzes von Transformator, Gleichrichter und Glättungskondensator hat man vor vielen Jahren noch überwiegend sogenannte lineare Netzteile hergestellt. Mit der Verfügbarkeit leistungsfähiger und preiswerter Halbleitern sind Schaltnetzteile (SMPS, switching mode power supply) massentauglich geworden und haben begonnen die klassischen Trafonetzteile immer mehr zu verdrängen. Es gibt jedoch gute Gründe für den Einsatz der herkömmlichen 50/60 Hz Technologie.

Funktionsprinzip Transformator

Im Allgemeinen besteht ein Transformator aus einem magnetischen Kern und mindestens zwei Wicklungen aus einem Draht. Durchfließt ein Strom die sogenannte primäre Wicklung entsteht ein Magnetfeld um den Draht. Mit der Wicklung wird das Magnetfeld im Kern gebündelt und es entsteht ein magnetischer Fluss. Dieser magnetische Fluss induziert in der sogenannten Sekundärwicklung eine Spannung. In der idealen Betrachtung eines Transformators verhält sich die Spannung der primären Seite zu der Spannung der sekundären Seite wie das Verhältnis der Windungszahlen. Beim Strom ist das umgekehrt.

Die Windungszahl N bezeichnet, wie oft der Draht um den Kern gewickelt ist.

Bei den hier im Folgenden betrachteten 50/60Hz-Transformatoren wird typischerweise ein Eisenkern aus einem ferromagnetischen Material verwendet. Dieser besitzt eine hohe Permeabilität (das Verhältnis zwischen Magnetfeld und magnetischem Fluss) und es können hohe magnetische Flussdichten erzielt werden. Das bedeutet, dass weniger Wicklungen benötigt werden und der ohmsche Widerstand aus der resultierenden Drahtlänge kleingehalten wird. Für Transformatoren mit höheren Frequenzen müssen andere magnetische Kernmaterialien verwendet werden, da die Magnetisierungsverluste mit der Frequenz ansteigen.

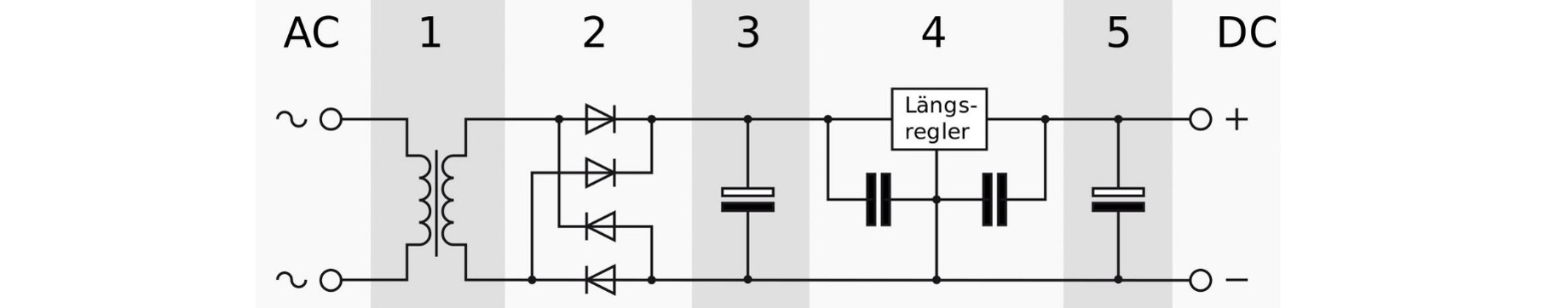

Funktionsprinzip Linearnetzteil

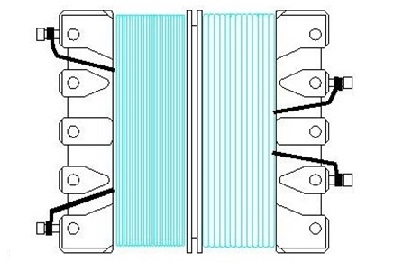

- Die am Eingang befindliche Netzwechselspannung wird über einen Trafo auf einen niedrigeren Wert oder auch ggf. höheren Wert transformiert (1)

- Die Ausgangsspannung des Trafos wird über ein Diodennetzwerk gleichgerichtet (2)

- Die Spannung wird mit einem Kondensator geglättet und gepuffert (3)

- Eine optionale Längsregelung regelt genau auf die gewünschte Spannung (4). Hierbei ist zu beachten, dass die Spannung nach (3) um 2-3V höher sein muss.

- Nach der Glättung kann noch eine Stabilisierung der Spannung mit weiteren Kondensatoren erfolgen (5)

Prinzipbild lineares Netzteil

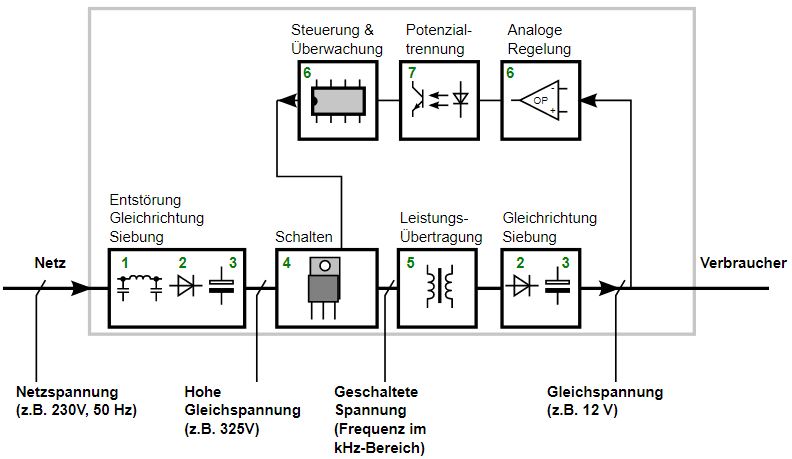

Funktionsprinzip Schaltnetzteil

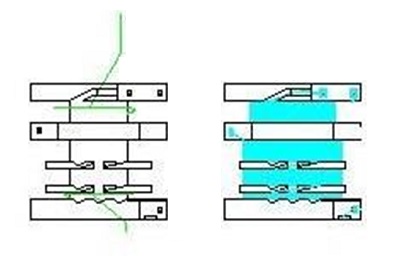

- Die Eingangs-Wechselspannung wird zuerst gleichgerichtet und mit einem Kondensator geglättet und gepuffert (2,3)

- Davor erfolgt eine Entstörung mit kapazitiven und induktiven Bauelementen (1)

- Über einen Schalter wird die geglättete Spannung mit Hilfe von Halbleiterbauelementen „zerhackt“ (kHz bis MHz–Bereich) (4)

- Die entstandene Wechselspannung wird über einen kleineren Transformator, der für die Hochfrequenz geeignet ist transformiert (5)

- Die entstandene Wechselspannung wird gleichgerichtet und wieder geglättet.

- Eine Regelung steuert und überwacht die Ausgangsspannung und Schalter (6,7)

Prinzipbild Schaltnetzteil

Vergleich lineare Netzteile mit Schaltnetzteilen

Vorteile:

- In der Regel ein einfacher Aufbau mit Transformator und einige weitere Komponenten

- Robust und langlebig

- Fallen Komponenten aus sind diese leicht auszutauschen

- Entstörmaßnahmen sind kaum notwendig bzw. reduzieren sich auf wenige Bauteile. Diese sind beim Schaltnetzteil aufwendiger, das es selbst welche produziert

- Lineare Netzteile bzw. deren 50/60Hz-Transformator sind wesentlich unempfindlicher gegen Spannungsspitzen (Transienten) als Schaltnetzteile

- Es ist mit einem Transformator Gleichstrom-und Wechselstromversorgung möglich. So kann z.B. eine sekundäre Wicklung für eine Wechselspannung vorgesehen werden und eine weitere versorgt ein nachgeschaltetes lineares Netzteil

Nachteile:

- Bei vergleichbarer Leistung fällt das lineare Netzteil im Vergleich zum Schaltnetz durch ein relativ hohes Gewicht und Größe auf

- Höhere Verlustleistung. Es ist möglich diese durch Anpassungen am Transformator und mit der Verwendung anderer Bleche zu reduzieren

Haupteinsatzgebiete

50/60Hz-Transformatoren werden zur Spannungsversorgung von Steuerungen eingesetzt. Beispielsweise für:

- Haushaltsgeräte

- Maschinen

- Heizungen

- Klimageräte

- Medizintechnik

Auch in der Luft- und Raumfahrt kommen die auch „geblechten“ genannten Transformatoren aufgrund Ihrer Robustheit zum Einsatz.

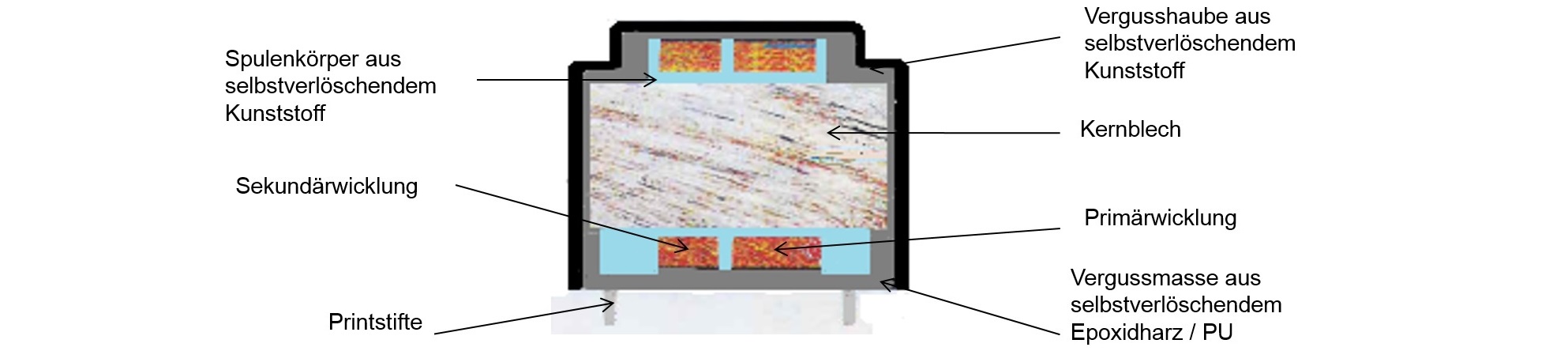

Aufbau eines Transformators und Innovationen

Im und um den Spulenkörper eines Transformators befindet sich die Wicklung. Der Spulenkörper kann auch aus selbstverlöschendem Material oder anderen speziellen Kunststoffen bestehen. Die primäre und sekundäre Wicklung wird aus einem Kupferlackdraht oder einem isolierten Draht hergestellt. Von diesen Wicklungen kann es jeweils mehrere geben. In den Spulenkörper werden Printstifte eingebracht. Diese stellen die Verbindung zwischen dem Draht der Wicklungen und der Platine her. Der Kern im Kunststoffkörper besteht aus einem ferromagnetischen Material mit aufeinander gestapelten Blechen.

Bei den standardisierten Transformatoren wird die gesamte Konstruktion in eine Vergusshaube eingebracht und anschließend vergossen.

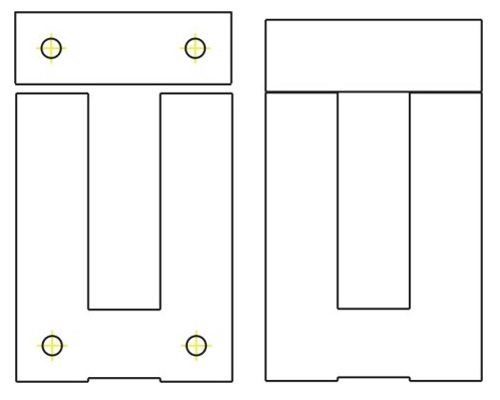

Schnitt durch einen 50/60Hz Transformator

Spulenkörper (Kunststoff)

Spulenkörper bestehen in der Regel aus Kunststoffen. Es sind hier viele Hersteller und Varianten am Markt. Standardmaterialien ist beispielsweise Polyamid, besonders Pa6 mit 30% Glasfaser. Thermisch belastbarer ist Polybutylentherephtalat (PBTP) mit 30% Glasfaser. Kunststoff mit Flammschutz für z.B. „glow wire tests“ sind z.B. aus Polymid 6.6.

Je nachdem wie viele Windungen gebraucht und in welcher Form diese aufgebracht werden sollten gibt es Spulenkörper mit unterschiedlichen Kammerzahlen. Hierbei erfolgt eine Trennung durch eine Wand wie beispielsweise im obigen Schnittbild mit zwei Kammern gezeigt.

Spulenkörper sind erhältlich mit Stiften oder Kontakten. Die Stifte sind meist eingepresst oder gesteckt in normierten Rastermaßen. Die Stifte werden mit den Wicklungen verbunden und können direkt in die Platine eingelötet werden. Andere Varianten stellen auch Schraub- oder Lötkontakte bereit.

Für Varianten mit Wicklungen aus Kabeln und Litzen sind Spulenkörper auch ohne Stifte erhältlich, der Anschluss wird anderweitig hergestellt. Auch können Stifte nachträglich eingesetzt werden, die mechanische Stabilität ist dann jedoch nicht so gut.

Eine besondere Form sind Sicherheitsspulenköper. Diese bestehen aus Spulenkörper, Haube und Deckel. Diese Teile müssen zusammen montiert werden, was zu einer kostenintensiven Herstellung führt.

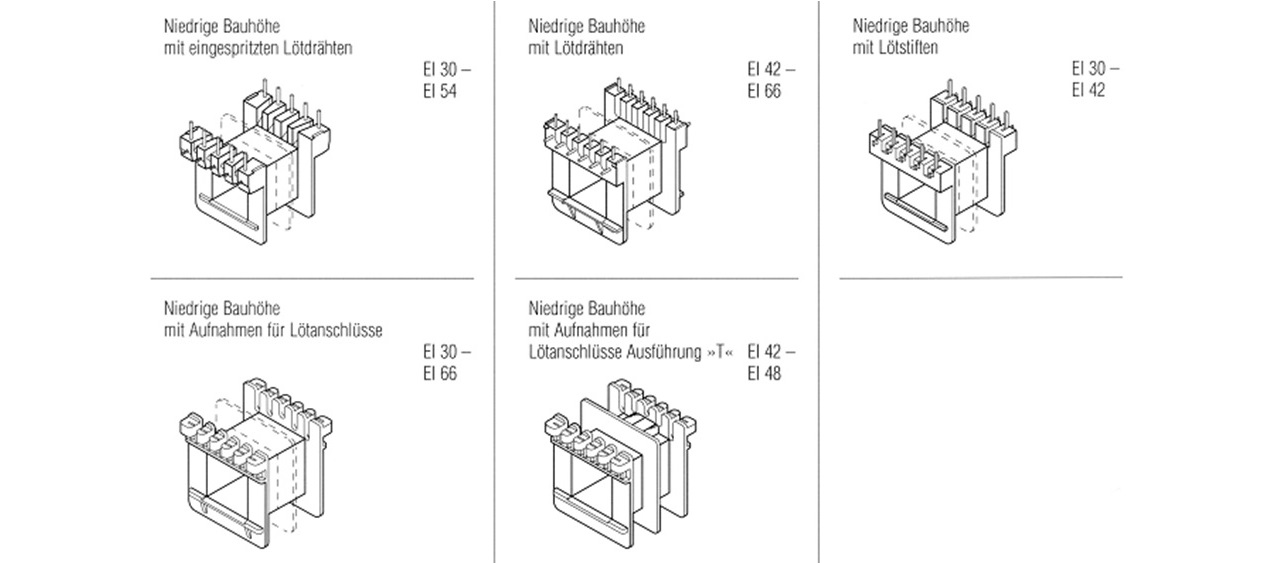

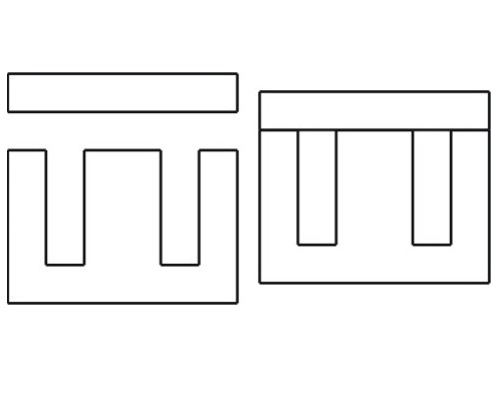

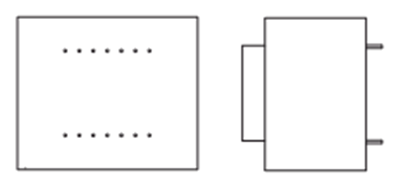

Beispiele unterschiedlicher Spulenkörper für EI-Kerne.

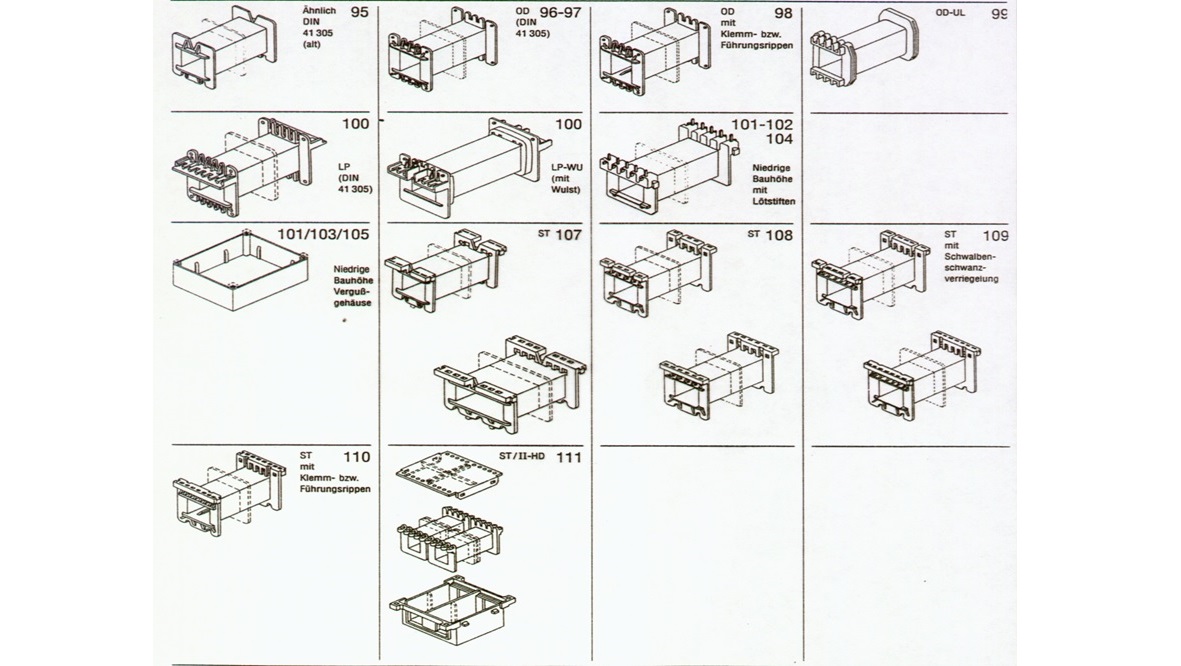

Beispiele unterschiedlicher Spulenkörper für UI-Kerne.

Sicherheitsspulenkörper mit (von li. nach re.) Deckel, Spulenkörper und Haube

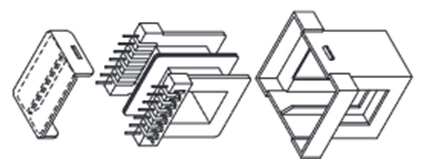

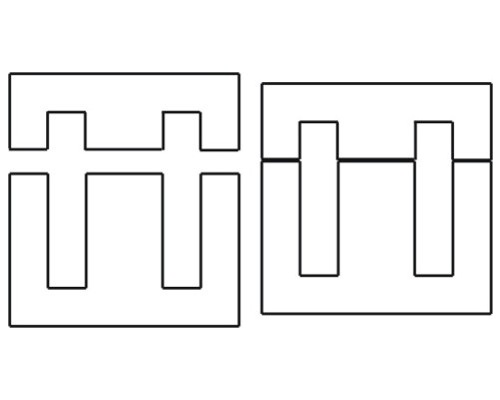

Einkammer-, Zweikammer- und Mehrkammerwicklungen

Einkammerwicklung: Die Windungen der primären und der sekundären Wicklung werden konzentrisch in einer Kammer übereinander aufgebracht. Die notwendige Isolation wird durch mehrere Lagen Folie zwischen den beiden Wicklungen eingebracht. Diese stellt die notwendigen Kriech- und Luftstrecken im Rahmen der einzuhaltenden Normen (z.B. IEC, UL) sicher.

Zweikammerwicklung: Die primäre und sekundäre Wicklung werden durch einen Kunststoffflansch / -steg voneinander getrennt aufgebracht. Dieser Steg übernimmt die Funktion der Isolierung zwischen der Primär und Sekundärwicklung wie die Folie bei der Einkammerwindung.

Mehrkammerwicklung: Sie wird vorrangig bei Transformatoren für den Hochspannungsbereich (z.B. für Zündtransformatoren) verwendet. Die sehr hohen Windungszahlen werden in unterschiedliche Kammern aufgeteilt und somit die Lagenspannungen verringert. Lagenspannungen entstehen über den Spannungsabfall, der sich mit zunehmender Länge des Drahtes entwickelt. Der Effekt ist bei Hochspannungstransformatoren besonders ausgeprägt, da auf der sekundären Seite sich große Windungszahlen befinden. Diese können aufgrund des entstehenden Volumens nur mit dünnen Drähten hergestellt werden, die einen größeren Längenwiderstand haben als dicke Drähte.

Einkammerwicklung

Zweikammerwicklung

Mehrkammerwicklung

Der Draht (Kupferlackdraht)

Allgemein muss der um den Spulenkörper gewickelte Draht eine elektrische Isolierung aufweisen, um die Funktion der Magnetisierung des Kerns und der Induktion zu gewährleisten. Im Standard wird ein Kupferlackdraht verwendet, der entweder bis 155°C oder bis 180°C zugelassen ist (z.B. P-155 oder P-180). Eine Verlötung des Drahtes ist unproblematisch bei ca. 400°C Lottemperatur. Der Lack verbrennt während des Lötprozesses und das Lot kann die freiwerdende Oberfläche benetzen. Für kurzschlussfeste Transformatoren werden schwer lötbare Lackisolierungen eingesetzt. Diese sind auch für die Isolierstoffklasse H (>180°C) zugelassen. Hier sind Löttemperaturen von 450-500°C notwendig, um den Lack für eine saubere Lötstelle rückstandslos abzubrennen. Für Temperaturen über 180°C werden Drähte mit nicht lötbaren Lackisolierungen verwendet. Die Isolation muss vorab mechanisch oder chemisch entfernt werden.

Die beschriebenen Drähte gibt es in unterschiedlichen Isolationsdicken, die mit Grad 1,2, oder 3 bezeichnet werden. Darüber hinaus können auch „full isolated wires“ verwendet werden mit einer Kunststoffisolierung. Jeder zusätzliche Lackauftrag bzw. Dicke der Isolierung erhöht die Isolationsfestigkeit, aber auch den Füllfaktor der Wicklung. Letzteres bedeutet weniger Wicklungen pro Volumen. Im Design eines Transformators ist es somit immer eine Herausforderung einen annehmbaren Kompromiss zwischen Isolationseigenschaft und dem Füllfaktor zu finden.

Varianten sind Drähte aus Aluminium. Diese können zum Einsatz kommen wenn die Gewichtseinsparung stark im Vordergrund steht. Mit der geringeren Leitfähigkeit von Aluminium wird ein erhöhter Innenwiderstand in Kauf genommen.

Kernbleche und Kernformen

Die Kerne werden aus gestanzten laminierten Blechen gebildet, die übereinander gelegt bzw. gestapelt werden. Die Bleche sind aus ferromagnetischem Material, um eine hohe Magnetisierung sicherzustellen. Die Bleche sind in ihrer Orientierung wie der magnetische Fluss. Somit durchströmt der magnetische Fluss das Blech nur durch die kleine Querschnittsfläche und es werden Magnetisierungsverluste und Verluste durch induzierte Ringströme kleingehalten. Die Laminierung isoliert die Bleche elektrisch voneinander.

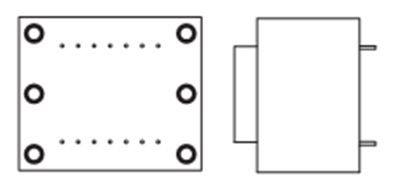

Die am häufigsten verwendeten Kerne sind die EI- und UI- Kerne. Die Bezeichnung ergibt sich aus den Formen und ist aus den Bildern ersichtlich. Bei den UI Kernen werden die Wicklungen auf beiden Schenkeln angebracht. Ein Vorteil der UI Transformatoren ist die bei gleichen Leistungen wesentlich flachere Bauform. Darum werden diese Transformatoren auch oft Flachtransformatoren genannt.

Bei den EI- und EE- Kernen wird nur ein Spulenkörper in die sogenannte Mittelzunge eingesetzt. Für eine konstante Flussdichte ist die Mittelzunge doppelt so breit wie die Außenschenkel. Die EI- und EE-Kerne sind bekannt für ein unkomplizierteres Verhalten hinsichtlich der EMV. EI und UI-Kerne haben rechteckige Blechschnitte im zusammengebauten Zustand, EE-Kern sind quadratisch. Die EI- und UI- Kerne bieten fertigungstechnisch den Vorteil, dass das „I“ direkt aus dem „E“ oder „U“ herausgestanzt wird. Diese abfalllose Methode ist somit kostengünstig.

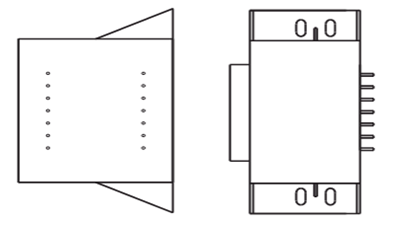

EI-Kern

EE-Kern

UI-Kern

Daneben gibt es Ringkerne, die meist für höhere Leistungen verwendet werden. Ringkerne werden aus Eisenband zu einem Ring gewickelt und haben hierdurch praktisch keine Luftspalt wodurch der magnetische Widerstand sehr klein ist. Der Leerlaufstrom sowie die Leerlaufverluste sind gegenüber den eckigen gestanzten Eisenkernen sehr klein. Durch die geschlossene Form ist eine spezielle Wickeltechnik erforderlich, welche die Herstellung aufwändiger und teurer macht. Der Ring muss nicht zwangsläufig rund sein. Es gibt gewickelte Kerne auch in eckiger oder ovaler Form.

Ein Schnittbandkern ist ein getrennter bzw. durchgeschnittener Ringkern. Mit einem Schnittbandkernen versucht man die Vorteile eines Ringkerns und den Vorteilen der einfacheren Wickeltechnik zu kombinieren.

Bei den Standardformen EI und UI gibt es immer noch die Möglichkeit zu unterscheiden, ob man eine Befestigung braucht, so dass die Bleche auch mit Befestigungslöcher erhältlich sind. Durch diese werden dann Stangen gesteckt mit Hilfe derer die Bleche zusammengehalten werden. Unterschiedliche Verarbeitungsmöglichkeiten sind beispielsweise geschachtelte- oder auch geschweißte Ausführungen. Bei Steckkernblechen werde diese in die Spulenkörper direkt eingebracht, verpresst und mit unterschiedlichen Mechanismen verriegelt. Auch erhältlich sind Kernpakete, sogenannte EK oder EKL (verlängerte Schenkel), die auf bestimmte Bauhöhen stanzpaketierte oder geklebte Ausführungen.

Die laminierten Bleche gibt es in unterschiedlichen Qualitäten, was einen Einfluss hat auf die Leistungsfähigkeit und den Preis. Kernbleche werden entsprechend der Anwendung, Leistung, Temperaturzunahme oder auch der Verlustleistung ausgewählt.

Die Unterschiede liegen bei den Kernblechen in der Materialqualität, Materialstärke sowie die Ausführung geglüht oder ungeglüht. Durch die mechanische Bearbeitung der Kernbleche (stanzen) wird die Kornorientierung an den Kanten verschlechtert, was auch eine Erhöhung der Verluste zur Folge hat. Dies kann durch nachglühen wieder rückgängig gemacht werden. Bezeichnungen wie M530-50A besagen, dass es sich um ein Blech in einer Dicke von 0,5mm und 5,30W/kg Verlustleistung bei einer magnetischen Flussdichte von 1,5T zu erwarten sind.

Der Verguss

Standardtransformatoren werden meist vergossen. Mit einem Vakuumverguss wird eine wesentlich verbesserte Kühlung und Wärmeabfuhr erreicht. Kriech- und Luftstrecken werden durch den homogenen Verguss eliminiert bzw. auf ein Minimum reduziert und die Wärmeableitung nach außen verbessert. Der zur Verfügung stehende Wickelraum des Spulenkörpers kann durch die Minimierung der Kriech- und Luftstrecken deutlich größer werden oder besser genutzt werden. Zusammen mit der besseren Wärmeableitung führt das zu höherer Leistung aus gleichem Kerngröße oder Reduzierung der Kerngröße bei gleicher Leistung oder Einsatzbedingungen.

Schutz gegen Umwelteinflüsse

Durch den Vollverguss ist der Transformator robuster. Korrodierende Umwelteinflüsse, die besonders durch Feuchtigkeit bei den Blechen Probleme bereiten können werden vermieden. Notwendige Waschvorgänge sind ohne weitere Vorkehrungen möglich. Der Verguss eliminiert auch jegliches mechanisches Spiel, so dass die Transformatoren vibrationsfest sind.

Geräuschreduzierung

Die magnetischen Kräfte versetzen die Teile eines Transformators in Schwingung, was sich durch das bekannte Netzbrummen im hörbaren Bereich bemerkbar macht. Besonders die Mittelzunge eines EI-Bleches neigt dazu zu vibrieren. Die Vergussmaße zieht in die Ritzen ein und dämpft die Schwingungsvorgänge deutlich.

Corona-Entladung

Teilentladungen an der Wickeloberfläche werden durch den Verguss unterdrückt. Maßhaltigkeit und automatische Bestückung Mit der Verwendung von Vergusshauben sind immer die gleichen Außenabmessungen und ein exaktes Stiftmaß gewährleistet. Eine Verschiebung der Bleche, wie es bei unvergossenen Transformatoren vorkommen kann wird unterdrückt. Ebenso wird die automatische Bestückung prozesssicherer.

Vorteil bei Brandverhalten

Durch Blitzschläge können bei Transformatoren Windungsschlüsse entstehen. Diese resultieren in eine erhöhte Wärmeentwicklung. Bei Verwendung flammhemmender Vergussmasse ist in diesem Störungsfall mit der unterbundenen Sauerstoffzufuhr ein Abbrennen nicht möglich.

Bedruckung und Montage

Mit einem Vergussgehäuse steht eine größere Bedruckungsfläche für Informationen zur Verfügung, die einfach aufgebracht werden können. Kundenspezifische Montageanforderungen oder Anschlussmöglichkeiten (z.B. Kabelanschluss) lassen sich an einem Vergussgehäuse leichter realisieren. Durch entsprechende Auswahl des Vergussgehäuses ist der Einsatz von Zugentlastungen im Verguss oder auch der Einsatz von Knickschutz- oder Durchführungstüllen möglich.

Preisvorteil

Ein Preisvorteil ergibt sich aus dem nicht notwendigen Einsatzes eines Sicherheitsspulenkörpers. Dieser ist in einer Schachtelbauweise (3 Teile) ausgeführt und verursacht höhere Kosten. Einsatzpreis und Montage sind geringer.

Vergussmaterial

Verwendung finden im Standard Polyurethan- oder Epoxidharze. Bei besonderen Anforderungen auch Silikonharze und -mischungen. Die Auswahl eines Vergussharzes erfolgt nach den Anforderungen an die Isolationsbeständigkeit (Isolierstoffklasse). Epoxidharze haben den Vorteil für höhere Temperaturen geeignet zu sein. Polyurethanharze gibt es für die Isolierstoffklasse L und F, Epoxidharze gehen bis in die Isolierstoffklasse H (180°C). Meistens werden Vergussharze bei Kleintransformatoren unter Vakuum dosiert. Überwiegend bestehen Vergussharze aus zwei Komponenten (Harz und Härter), welche mit einem spezifischen Mischungsverhältnis gemischt werden und automatisch verarbeitet werden können auf der eingesetzten Vergussanlage. Bei den Vergussanlagen unterscheidet man zwischen dynamischen und statischen Mischern. Je nach Viskosität müssen die zu vergießenden Teile und/oder das Harz erwärmt werden. Man unterscheidet zwischen kalthärtenden (Raumtemperatur) und heißhärtenden Vergussmassen. Letztere müssen nach spezifischen Härtungsbedingungen ausgehärtet werden. Die Wahl des Vergussmaterials entscheidet über Isolierstoffklasse und Wärmeleitung.

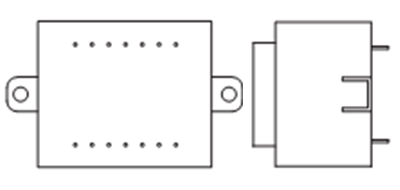

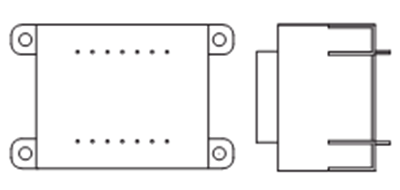

Vergusshauben

Vergusshauben sind in unterschiedlichen Varianten erhältlich. Materialien der Vergusshauben werden nach Isolierstoffklasse, Brennbarkeit usw. ausgewählt. Die gebräuchlichen Formen sind:

Typ „0“: Ohne Befestigung, der Transformator wird nur über die Printstifte und den Lotstellen in der Platine gehalten.

Typ „K“: Mit je einer Befestigung an der kurzen Seite für eine verbesserte Stabilität.

Typ „KK“: Mit je zwei Befestigung an der kurzen Seite für eine erhöhte Stabilität.

Typ „VL“: Für die vertikale Montage. Der Transformator wird andersherum in das Gehäuse eingesetzt. Aus diesem Grund wird das auch bei verschiedenen Herstellern „Transformator mit magnetischer Achse senkrecht“ bezeichnet, d.h. die magnetische Achse verläuft von oben nach unten.

Typ „B0“: Mit innenliegender Befestigungsmöglichkeiten, an denen der Transformator mit Schrauben zusätzlich an die Platine angebracht werden kann.

Applikationsoptimierte Anpassungen

Standardbauteile unterliegen bestimmten Spezifikationen. Diese mögen für eine Applikation nicht immer ganz passend sein. Tatsächlich gibt es Möglichkeiten bestimmte Parameter der Transformatoren optimaler an die Applikation anzupassen. Das wären für Transformatoren vorrangig:

- Ausgangsspannung

- Spannungshub (Differenz zwischen Leerlauf und Volllast-Spannung) Leistung

- Verlustleistung

- Impedanzen

- Phasenlage

- Isolierstoffklasse

- Spannungsfestigkeit

- Kurzschlussfestigkeit

- Anschlussmöglichkeiten

- Befestigungsmöglichkeiten

Nicht immer ist es möglich einen Parameter isoliert zu verändern. Meist müssen auch Änderungen bei anderen Parametern oder auch in den Kosten in Kauf genommen werden. Letztendlich ist es wichtig welche Prioritäten gesetzt werden.

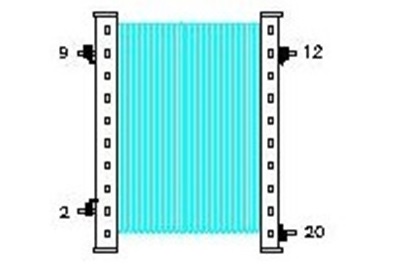

Anpassungsbeispiel 1: Die Leerlaufspannung ist zu hoch

Problemstellung: Spannung im Arbeitspunkt ist mit 15V bei 100mA Strom in Ordnung. Jedoch zeigt sich die Leerlaufspannung mit 27V zu hoch. Sie soll auf 22 V gesenkt werden. Man sagt dazu auch: Der Transformator wird „steifer“, also der Unterschied zwischen Leerlaufspannung und Volllast-Spannung wird geringer.

Lastkennlinie

Lösungsansatz: Mit einer Änderung der Windungszahlen primär und/oder auch sekundär kann die Leerlaufspannung so verändert werden, dass der maximal geforderte Wert eingehalten wird. Ggf. muss die Drahtstärke ebenfalls angepasst werden. Das hätte jedoch wieder eine Auswirkung auf die Größe des Transformators.

Nebeneffekt und weitere Auswirkungen: Je steifer ein Transformator wird umso höher kann die Temperaturentwicklung sein. Das hängt mit einer gestiegenen Induktion und einer Verringerung des Wicklungswiderstandes zusammen, der sich aus der niedrigeren Windungszahl und ggf. dickeren Draht ergibt. Auch die Kurschlussfestigkeit kann durch die Verringerung der Wicklungsimpedanzen beeinträchtigt werden. Wenn die unbedingte Kurzschlussfestigkeit durch eine zu geringe Eigenimpedanz nicht mehr machbar ist, kann durch andere Maßnahmen wie der Einsatz von Temperatursicherungen, Temperaturschalter oder PTCs eine bedingte Kurzschlussfestigkeit erreicht werden, die eine Überhitzung im gestörten Betrieb verhindern.

Anpassungsbeispiel 2: Zu niedrige Leistung

Problemstellung: Die Ausgangsspannung im Arbeitspunkt bei 125mA ist mit ca. 13V zu niedrig. Gefordert sind 15V. Die Leerlauf-Spannung mit 25V sollte dabei gleich bleiben. Die Bauform des Transformators sollte sich nicht vergrößern.

Lösungsansatz: Das Leistungsverhalten des Transformators muss verbessert werden. Das ist z.B. möglich mit einer Veränderung der Wicklungen um die Induktion zu erhöhen. Darüber hinaus kann auch eine bessere Qualität des Bleches des Kernes verwendet werden.

Nebeneffekt und weitere Auswirkungen: Auch hier kann sich die Temperatur bei Volllast erhöhen und die Kurzschlussfestigkeit verändern.

Anpassungsbeispiel 3: Der Transformator muss mechanisch besser befestigt werden

Problemstellung: Der Standardtransformator wird nur über die Lotstellen an die Platine befestigt (Typ 0, ohne Befestigung, siehe oben). Die mechanische Anforderung an die Befestigung ist jedoch aufgrund der zu erwartenden Vibrationen erhöht. Die Außenmaße des Transformators sollten jedoch gleich bleiben.

Lösungsansatz: Die Verwendung innenliegender Befestigungen (Typ B0, siehe oben) bringt eine zusätzliche mechanische Stabilität.

Nebeneffekt und weitere Auswirkungen: Es muss ein Blech mit Loch verwendet werden, um die Befestigungsmöglichkeit zu ermöglichen. Bei Verwendung von Blech mit Loch treten Änderungen an elektrischen Parametern wie die des wie Leerlaufstroms oder der Verlustleistung auf.

Normen, Prüfungen und Zulassungen

Transformatoren werden grundsätzlich nach den allgemein gültigen Normen bzw. Vorschriften hergestellt. Diese sind z.B. EN 61558, UL 5085, CSA 22.2. Weiterhin können die Anforderungen aus Gerätenormen wie EN 60335 (Glühdrahtprüfung) berücksichtig werden.