Steckverbinder in der Elektronik: Stift- und Buchsenleisten als lösbare Verbindung

Die Lötarten

Stift- und Buchsenleisten müssen mit der Platine verbunden werden. Im Allgemeinen wird das mit einer Verlötung hergestellt. Ein Lot, eine Zinnlegierung mit niedrigem Schmelzpunkt (ca. 250°C), wird bis zur Verflüssigung in bestimmten Verfahren erhitzt. Dabei verbindet sich das Lot mit den dafür vorgesehenen Punkten der Komponenten und der Platine. Die hohe Oberflächenspannung des Lotes unterstützt dabei die Umschließung der Kontakte. Nach Erstarrung ist eine feste leitfähige Verbindung hergestellt. Gängige Lötarten werden durch die Begrifflichkeiten Einlöten, Durchlöten (THR) und Auflöten (SMD) unterteilt.

Das Einlöten

Einlöten ist der Schwall- oder Wellenlötvorgang, wenn ein gedrahtetes Bauelement zum Beispiel in eine Einlagen-Leiterplatte eingelötet wird. Diese Technologie ist heute kaum mehr in Gebrauch wenn es um die Fertigung hoher Stückzahlen geht. Das Aufbringen des Lotes kann mit einer flüssigen Lot-Welle über die Rückseite der Platine erfolgen. Für punktuelle Arbeiten oder auch zur Reparatur sind weiterhin, wie abgebildet Handlötgeräte im Gebrauch.

Klassische Löten von Hand mit Lotdraht

Das Durchlöten (THR)

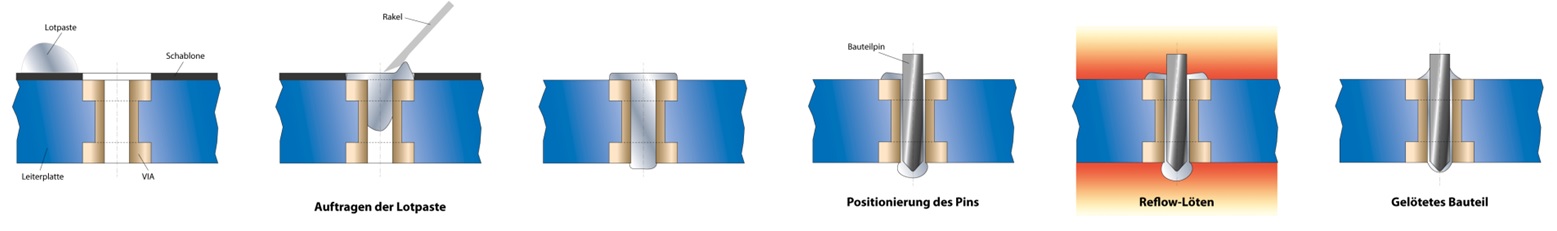

Das Durchlöten, auch Pin-in-Paste (PiP) oder Through-Hole- Reflow (THR) genannt, ist eine Technik, bei der die Lot-Paste über ein durchkontaktiertes Loch aufgebracht wird. Anschließend wird ein gedrahtetes Bauelement durchgesteckt und in einem Reflow-Prozess gelötet. Dabei wird die fertigbestückte Platine über ein Förderband durch einen Ofen mit einem Temperaturprofil durchgefahren. Die Hitze verflüssigt das Lot, welches sich über die Kapillarwirkung in das Loch reinzieht und die Luft verdrängt.

Die Schritte des Durchlötens

Eine maximale Durchstecktiefe des Anschlusspins durch die Leiterplatte sollte 1,0mm nicht überschreiten. Dadurch wird vermieden, dass sich Lot-Paste am Ende des Kontaktes zu weit unten ansammelt, die dann im Lötbereich fehlen würde.

Bezogen auf Steckverbinder ist eine weitere Randbedingung für das THR Löten ein Abstand von 0,25 mm zwischen dem Steckverbindergehäuse und der Leiterplatte im Bereich des Lotpastendrucks. Das wird durch Abstandsfüßchen/Entgasungsnoppen umgesetzt.

Der Vorteil von in THR-Technologie verlöteten Bauteilen ist, dass eine höhere mechanische Stabilität im Vergleich zur SMT-Technologie (siehe unten) erreicht wird. Gleichzeitig wird eine 100 %ige SMT-Prozess-Kompatibilität gewährleistet. Für Stift- und Buchsenleisten, die mit Einsteck- und Ausziehkräften einer erhöhten mechanischen Anforderung unterliegen besonders interessant.

Für THR-Lötstellen ist – gegenüber dem Wellenlöten – ein etwas größerer Bestückungslochdurchmesser empfehlenswert, da der Aufschmelzvorgang der Paste in der Bohrung ausreichend Raum benötigt. Als Empfehlung kann man sich an dem Durchmesser des Einlötstiftes zzgl. 0,25mm orientieren.

Das Auflöten

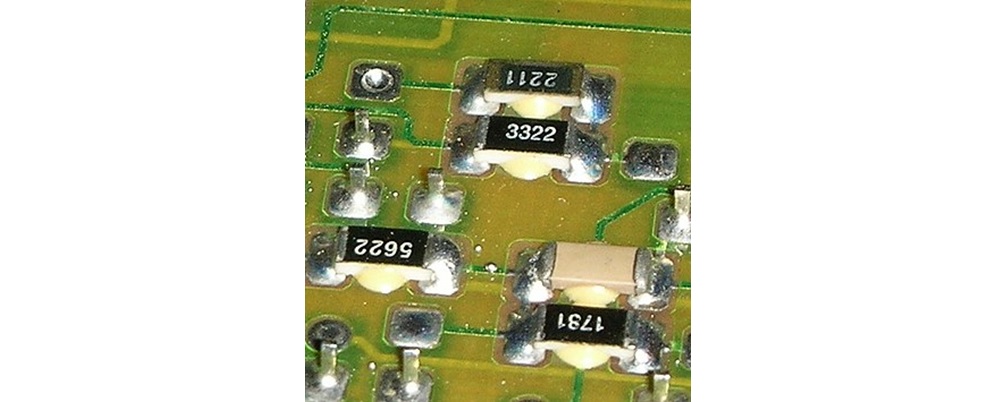

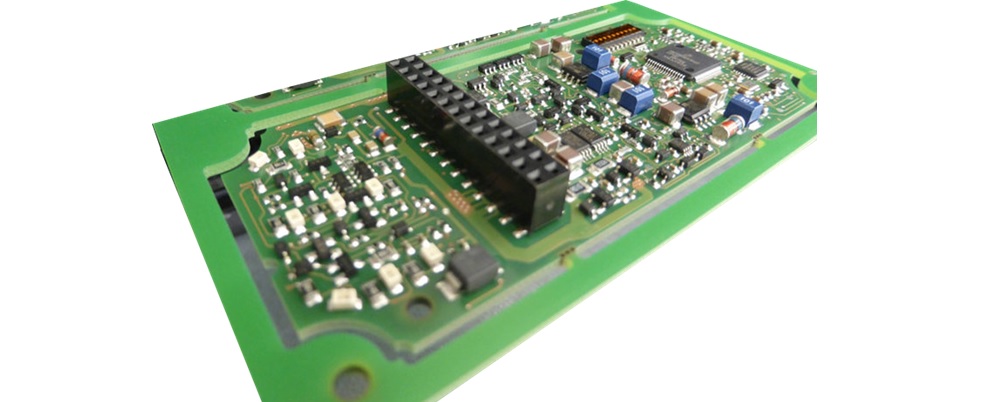

Die Surface Mount Technology (SMT) ist heute neben dem THR-Löten, der Stand der Technik. SMT hat den Vorteil, dass unter dem Bauelement bei Mehrlagen-Leiterplatten die Leiterbahnen verlaufen können und dass die B-Seite der Leiterplatte ebenfalls mit Komponenten bestückt werden kann. Die für die Surface Mount Technology vorgesehenen Komponenten werden auch Surface Mount Device (SMD) genannt. Die Leiterplatten werden mithilfe von Schablonen mit dem Lotpastendruck versehen. Die Löcher der Schablone entsprechen den Kontaktflächen, auch Lötpads genannt, auf der Platine. In der Regel werden anschließend die Komponenten mit Bestückungsautomaten platziert, die über die Lotpaste an den Lötpads haften. In Folge wird die Platine, wie bei THR, im Reflow-Verfahren gelötet. Der Komponentenhersteller gibt das Layout für die Lötpads vor. Die Größe des Pasten Druckes wird meistens noch durch weitere Richtlinien definiert, die auch z.B. Lötstopplacke berücksichtigen. SMT ist auf Bauelemente-Längen von ca. maximal 50 mm begrenzt, weil sich Leiterplatten während des Reflow-Prozesses durchbiegen können und dadurch bei größeren Bauelementen offene Lötstellen entstehen. Darüber hinaus ist bei großen Bauelementen das Temperaturverhalten im Reflow-Ofen schwerer zu handhaben.

Bilder in Surface Mount Technolgy gelötete Widerstände

SMT bestückte Leiterplatte

Für größere Bauelemente bietet sich dann eher das vorgenannte PiP/THR-Verfahren an. Eine Sonderform ist die Einpresstechnik, die im folgenden Artikel behandelt wird.